Le processus d’amélioration continue s’avère une option intéressante pour améliorer les services, les produits ou les modes de gestion d’une organisation. Découvrez les différentes options qui s’offrent à vous pour rendre votre environnement de travail encore plus efficace et productif.

L’amélioration continue… plus précisément

Il s’agit d’un processus de changement progressif et/ou perpétuel, orienté sur l’optimisation de l’efficacité des opérations au sein d’une organisation. Cette démarche peut concerner des améliorations mineures que l’on peut apporter à intervalles réguliers ou regrouper un ensemble d’ajustements applicables à tout un système. Un plan d’action peut être conçu sous forme d’étapes proposées à une ou plusieurs équipes.

Ce processus d’amélioration continue peut devenir multifonctionnel, par exemple lorsqu’il concerne différents systèmes de gestion (management de la qualité, gestion des ressources humaines, gestion de programme ou de projet…). La praticité, l’efficacité et la flexibilité des opérations sont des aspects qui doivent constamment être réévalués et, si nécessaire, améliorés. En particulier lorsqu’ils impliquent des relations avec les clients, des fournisseurs et des employés.

5 méthodes pour intégrer l’amélioration continue dans votre organisation

1. Implémenter la méthode Kaizen

Le terme vient de « kai », un mot japonais qui signifie changement et « zen » qui réfère à ce qui est bon et amélioré. La méthode kaizen est devenue populaire après la publication du livre de Imai Mazaaki : « La Clé de la compétitivité japonaise ». Elle a pour objectif principal de maximiser la productivité et l’efficacité. Les principes sur lesquels s’appuie cette méthode sont les suivants :

- l’auto-évaluation des processus,

- l’utilisation des compétences existantes,

- l’efficacité (qui passe par la diminution et l’élimination des opérations inefficaces),

- l’importance d’une évolution graduelle, qui met l’accent sur les petits changements positifs continuels, plutôt que sur une grande réussite ponctuelle.

2. Utiliser la méthode des 5 S

Cette autre solution, qui provient également du Japon, s’appuie sur 5 principes : trier, ranger, réparer, ordonner et se montrer rigoureux. En japonais, chacun de ces termes commence par la lettre « S ». Cette méthode a pour objectif d’éviter au maximum la perte de données, le désordre, la détérioration ou les accidents de travail dans une organisation. La méthode des 5 S doit être planifiée et contrôlée constamment pour garantir le respect de ses règles. Elle a pour avantage d’améliorer les conditions de travail, ainsi que la productivité.

3. Mettre en place le Lean Management

Inspirée des méthodes mentionnées plus haut, mais plus proche du modèle industriel américain, la méthode Lean vise d’abord à éliminer le superflu et le gaspillage dans chacune des opérations de l’entreprise. Pour atteindre ce but, des aspects tels que des surcharges inutiles, latences, surproduction sont pris en compte et analysés par une cartographie des processus et une estimation de leur valeur ajoutée. Les correctifs à ces lacunes doivent être pris en charge sans délai pour arriver à une amélioration continue.

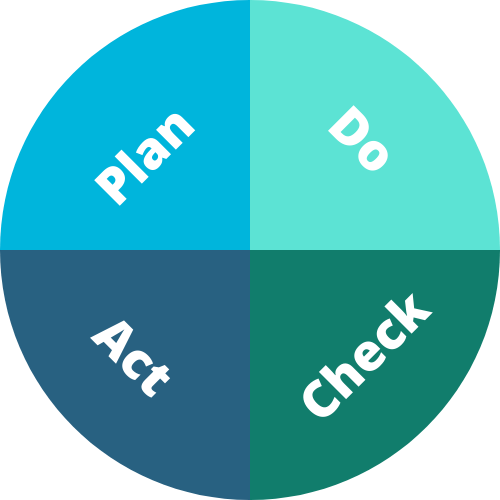

4. Optimiser avec la méthode PDCA

Cette approche américaine a vu le jour autour des années 1950 sous l’appellation Plan Do Check Act (aujourd’hui PDCA). Basée sur la roue de Deming, un ensemble de mesures axées vers l’évolution continue définies par des indicateurs, elle implique quatre étapes de réalisation :

- analyse de la situation à améliorer et/ou des problèmes à régler ;

- mise en place d’une solution à partir d’expérimentations, d’améliorations et d’approches dérivées ;

- évaluation concrète des résultats obtenus ;

- identification des aspects à corriger et de l’origine des erreurs ou des lacunes constatées.

L’utilisation avisée des compétences, l’augmentation de la productivité et la satisfaction du personnel et de ses dirigeants constituent les buts ciblés.

5. Définir des objectifs SMART

Cette approche, qualitative et quantitative, vise à définir des objectifs à partir d’indicateurs précis, et ce, à chacune des étapes de production et de réalisation d’un projet. Le recours aux indicateurs est devenu très courant en management et en marketing, en particulier parce qu’il permet de repérer et d’éviter des problèmes dès le départ. Pour assurer le succès de la démarche, la nature des objectifs concernés doit cependant être à la fois spécifique, mesurable, atteignable, réaliste et définie dans le temps.

Un outil pour mettre en œuvre

un processus d’amélioration continue ?

Quels sont les avantages d’une démarche d’amélioration continue ?

Toute démarche d’amélioration continue comporte l’avantage principal de pouvoir rectifier les erreurs dans les opérations de manière progressive, sans devoir bousculer tout le fonctionnement de l’organisation. Elle permet également :

- d’assurer une meilleure productivité et efficacité dans tout le système ;

- de réaliser des économies grâce à la prise de conscience des problèmes (qui ne devraient plus se reproduire dans l’avenir) ;

- d’éviter les gaspillages et de mettre en place des améliorations pour accroître la satisfaction ;

- de ne pas avoir à débourser pour des consultations à frais élevés, des équipements ou de la recherche, en ayant recours aux talents et aux idées de la main-d’œuvre existante ;

- de mettre en œuvre plus facilement des petits changements progressifs, étant donné que les idées proviennent des travailleurs eux-mêmes ;

- d’obtenir plus de motivation de la part des employés ;

- de favoriser le travail productif en équipes.

Il existe plusieurs autres méthodes d’amélioration continue adaptables à l’entreprise, mais les 5 approches décrites dans cet article font partie de celles qui ont atteint leurs objectifs avec succès.