L’excellence opérationnelle est l’objectif que l’on cherche systématiquement à atteindre afin d’optimiser la productivité de l’entreprise. Mais tant qu’il subsistera des coûts cachés, des sources de gaspillage, des stocks en trop grande quantité ou au contraire sous-dimensionnés, cet objectif restera hors d’atteinte. Le lean management peut vous apporter les outils nécessaires pour éliminer les coûts inutiles et les gaspillages, en impliquant tous les collaborateurs, depuis l’équipe de direction jusqu’aux opérateurs de terrain. L’application des principes lean, le déploiement des solutions et l’intégration d’un processus d’amélioration continue dans le système rapprochent pas à pas l’entreprise de l’excellence opérationnelle, dans le cadre du lean management.

Définition du Lean management

Le lean management est une méthode de pilotage d’organisation et de production. Il est issu du Toyota Production System, ou TPS, aussi appelé « Toyotisme », mis au point dans les usines Toyota dans les années 1950. Destiné à l’origine à l’industrie automobile, il est rebaptisé dans les années 1990 aux USA et adapté de façon à pouvoir s’appliquer à différents secteurs.

« Lean » signifie « maigre ». Le lean management est une méthode de gestion dont la base est la réduction des coûts et des délais, ayant pour objectif d’atteindre l’excellence opérationnelle. Néanmoins, il serait erroné de réduire le lean management à une simple chasse aux coûts et aux pertes. Contrairement à certaines méthodes purement pyramidales mises en place par les managers, le lean management est proche du terrain et implique l’ensemble des collaborateurs de l’entreprise.

Le cheminement vers l’excellence opérationnelle repose sur les collaborateurs et leurs postes de travail, car ce sont eux qui ont la connaissance et l’inventivité nécessaires pour éliminer les gaspillages, fluidifier la production, aider à la résolution des problèmes et, finalement, améliorer la rentabilité de l’entreprise.

Les outils du Lean management

L’objectif du lean management est donc de supprimer toutes les opérations dans le système qui n’apportent aucune valeur ajoutée. Pour cela, la méthode s’appuie sur un certain nombre d’outils.

Les 5S

Les 5 S correspondent aux termes japonais « Seiri » (trier), « Seiton » (ranger), « Seiso » (nettoyer), « Seiketsu » (standardiser) et « Shitsuke » (respecter). Cette méthode est la première à mettre en œuvre au sein des équipes. Il s’agit de gagner en efficacité en changeant les habitudes. En appliquant ces 5 principes automatiquement, la résolution des petits problèmes qui nuisent à l’efficacité est accélérée.

Six Sigma

La méthode Six Sigma vise à améliorer la qualité et l’efficacité des processus. Elle s’applique naturellement aux processus industriels, mais également à tous les processus administratifs, logistiques ou commerciaux.

Management visuel

Les résultats et la productivité doivent être visualisables par tous en temps réel. Cet exercice permet de détecter plus facilement les écarts par rapport aux objectifs, tout en identifiant et en résolvant plus rapidement les problèmes. Tout écart doit être analysé, expliqué et donne lieu à la mise en place d’un correctif adapté.

Kaizen

Méthode d’amélioration continue, le kaizen, ou stratégie des petits pas, consiste à résoudre les problèmes identifiés par des solutions simples, validées sur le terrain et mises en œuvre rapidement.

Kanban

Destiné à l’optimisation des stocks (mais utilisable dans de nombreux domaines), le kanban (« cartes » en japonais) permet de matérialiser les conteneurs et les flux sous la forme de cartes ou d’étiquettes. En améliorant la lisibilité des flux et de la production, on parvient à ne constituer que les stocks réellement utiles et à supprimer ceux qui sont source de perte.

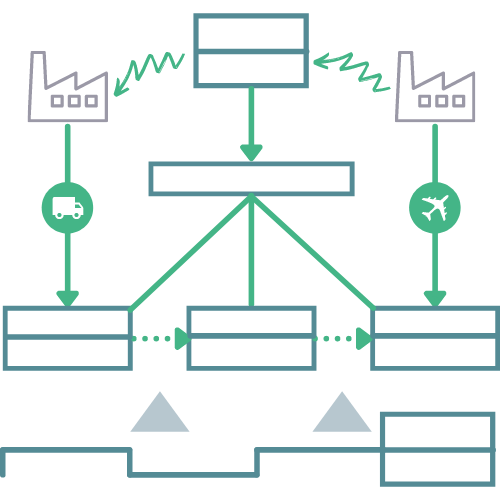

Value Stream Mapping (VSM)

Il s’agit de l’analyse des processus, des flux physiques et de leur pilotage permettant d’identifier les freins à la productivité pour les éliminer.

Single Minute Exchange of Die (SMED)

Cette méthode vise à diminuer les temps de changement de production et la taille des lots fabriqués. L’objectif est double : produire le plus rapidement en fonction des besoins des clients et réduire les stocks qui représentent un coût non négligeable.

Un outil pour atteindre

l’excellence opérationnelle au travail ?

Une démarche d’amélioration continue

Le lean management vise définitivement une excellence opérationnelle avec une démarche d’amélioration continue. Chaque collaborateur, de la direction de l’entreprise à l’employé situé au premier échelon de l’entreprise, en passant par les managers, doit s’impliquer. L’objectif du lean management n’est pas de réduire les coûts inutiles et les gaspillages, mais bien de les éliminer.

Chacun à son poste, à son niveau, en permanence, doit mettre en application le lean management et rechercher à éliminer tout ce qui n’apporte pas une réelle valeur ajoutée dans son travail. Il peut s’agir d’un équipement inadapté, de locaux mal organisés ou trop éloignés, engendrant des délais de transport supplémentaires, de temps d’attente qui freinent la production, de surproduction qui génère des stocks inutiles, etc.

Lorsqu’un problème est identifié, il n’est pas question d’investir massivement pour le résoudre, et ainsi de gaspiller du temps et de l’argent. On va rechercher la solution la plus simple et la plus rapide à mettre en œuvre. D’où l’importance d’impliquer chaque salarié. Les collaborateurs qui sont sur le terrain, qui connaissent leur cœur de métier, qu’il s’agisse de production industrielle, de procédures administratives ou de flux d’informations, seront toujours les mieux placés pour rechercher une solution.

Dès le déploiement d’une solution à un problème, ses impacts sont mesurés en quête d’amélioration. Dans l’industrie ou dans le secteur tertiaire, c’est ainsi que l’on progresse sur le chemin de l’excellence opérationnelle.